Замена вкладышей коренных и шатунных подшипников коленвала

В запасные части поставляются вкладыши коренных и шатунных подшипников номинального и семи ремонтных размеров, которые приведены в табл. 5. Вкладыши ремонтных размеров отличаются от вкладышей номинального размера внутренним диаметром, уменьшенным на 0,05; 0,25; 0,50; 0,75; 1,0; 1,25 и 1,50 мм.

Вкладыши коренных и шатунных подшипников заменяйте без какой-либо подгонки.

В зависимости от износа шеек при первой смене вкладышей применяйте вкладыши номинального или, в крайнем случае, первого ремонтного размера (уменьшенные на 0,05 мм).

Вкладыши второго и последующих ремонтных размеров устанавливайте в двигатель только после перешлифовки шеек коленчатого вала.

Если же в результате многократных перешлифовок диаметры шеек коленчатого вала уменьшены настолько, что вкладыши последнего ремонтного размера окажутся непригодными для него, то соберите двигатель с новым валом.

Радиальный зазор в шатунных и коренных подшипниках коленчатого вала должен быть соответственно 0,020 — 0,049 мм и 0,020 — 0,066 мм.

Проверку величины радиальных зазоров производите с помощью набора контрольных щупов, выполненных из медной фольги толщиной 0,025; 0,05; 0,075 и 0,1 мм, нарезанных в виде полосок шириной 6 — 7 мм и длиной немного меньше ширины вкладыша. Кромки щупов должны быть зачищены для исключения порчи поверхности вкладыша.

Проверку радиального зазора производите в следующем порядке:

- Снимите с проверяемой шейки крышку с вкладышем и положите поперек вкладыша предварительно смазанный маслом контрольный щуп толщиной 0,025 мм.

- Установите на место крышку с вкладышем и затяните болтами, при этом болты остальных крышек должны быть отпущены.

- Проверните коленчатый вал рукой на угол не более чем на 60 — 90 гр., во избежание повреждения поверхности вкладыша щупом.

Если вал проворачивается слишком легко, значит зазор больше 0,025 мм. В этом случае повторите проверку щупами 0,05; 0,075 мм и т д. до тех пор, пока провернуть коленчатый вал станет невозможно.

Толщина щупа, при которой вал проворачивается с ощутимым усилием, считается равной фактической величине зазора между вкладышем и шейкой коленчатого вала.

При замене вкладышей соблюдайте следующее:

- Вкладыши заменяйте без подгоночных операций.

- Следите, чтобы фиксирующие выступы на стыках вкладышей свободно (от усилия руки) входили в пазы в постелях вала.

- Одновременно с заменой вкладышей очистите грязеуловители в шатунных шейках.

Замену шатунных вкладышей можно производить, не снимая двигатель с шасси автомобиля. Замену коренных вкладышей производите на двигателе, снятом с шасси автомобиля.

После замены вкладышей обкатайте двигатель, как указано в разделе «Обкатка двигателя после ремонта».

Если же при замене вкладышей двигатель не снимался с автомобиля, то на протяжении первой 1000 км пробега скорость не должна превышать 50 км/ч.

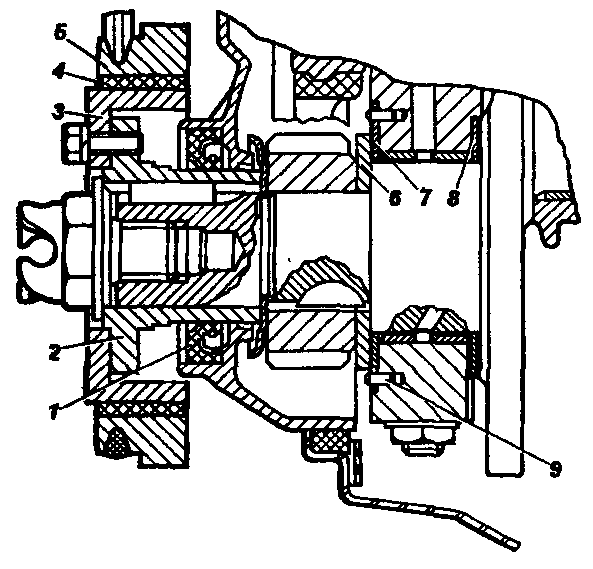

Одновременное заменой вкладышей проверяйте осевой зазор в упорном подшипнике коленчатого вала, который должен быть 0,075 — 0,175 мм. Если осевой зазор более 0,175 мм, замените шайбы 7 (рис. 65) и 8 новыми. Передняя шайба изготавливается четырех размеров по толщине: 2,350 — 2,375; 2,375 — 2,400; 2,400 — 2.425; 2,425-2,450 мм.

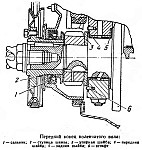

Рис. 65. Передний конец коленчатого вала: 1-манжета; 2-ступица шкива; 3-ступица демпфера; 4-прокладка; 5-шкив-демпфер; 6-упорная шайба; 7-передняя шайба; 8-задняя шайба; 9-штифт

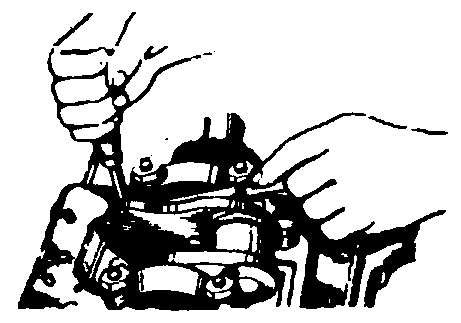

Для проверки зазора в упорном подшипнике заложите отвертку (рис. 66) между первым кривошипом вала и передней стенкой блока и отожмите вал к заднему концу двигателя. Затем щупом определите зазор между торцом задней шайбы упорного подшипника и плоскостью бурта первой коренной шейки.

Рис. 66. Проверка осевого зазора коленчатого вала

Перед установкой вкладышей проверьте соосность коренных шеек коленчатого вала (стрелу прогиба). Для этого установите коленчатый вал в центры и проверьте положение осей коренных шеек по показаниям индикатора.

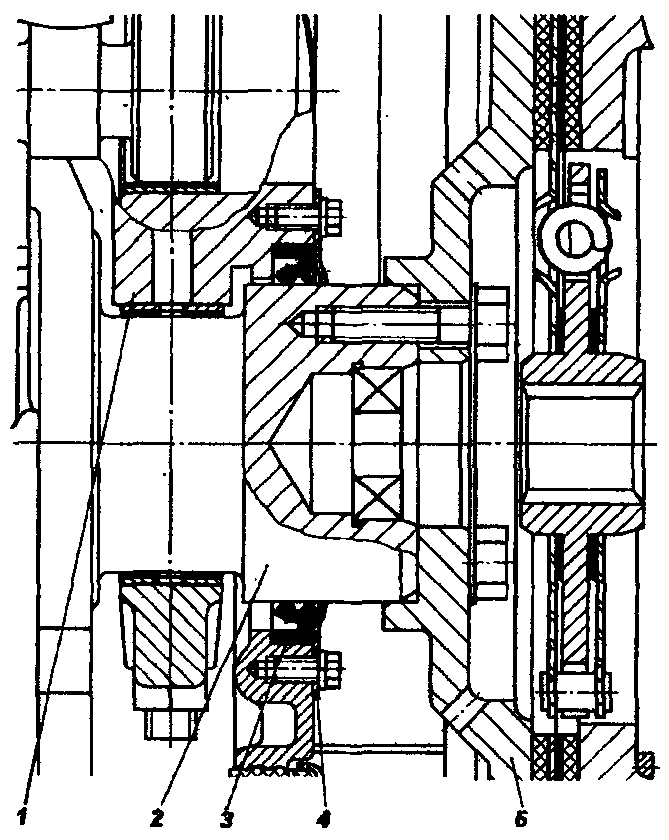

Передний и задний концы коленчатого вала уплотняются сальниками (рис. 65 и 67)

Рис. 67. Задний конец коленчатого вала: 1-блок цилиндров; 2-коленчатый вал; 3-самоподжимной сальник; 4-крышка сальника; 5 -маховик

Источник

Подшипник коленвала уаз 417 двигатель

| Страница 1 из 5 | 1 | 2 | 3 | 4 | 5 | > |

Коллеги, обошел все известные мне магазины и рынки, включая дедов торгующих «СССР заначками». Нигде не могу найти ремонтные шайбы упорного подшипника коленчатого вала — 4021-1005183-02 и 4021-1005184-02 которые хотя бы на 5 соток толще номинала.

Нашел двух видов, на одних стоит клеймо ЗМЗ другие без опознавательных признаков, но на удивление их толщина отличается максимум на 0.01мм! Все одинаковые как на подбор.

А мне как раз необходимо подобрать эти шайбы чтобы втиснуться в вилку зазора по книге:

| Осевой зазор 0,075. 0,175 мм в упорном подшипнике достигается подбором упорных шайб 4 соответствующей толщины. |

Вопрос: где можно найти более толстые шайбы? Или может быть их выточить можно из чего? Или может алюминиевую фольгу подложить под тыльную стальную поверхность?

Буду рад любым советам и помощи.

Мне довелось поездить с подложенной под шайбу самолично вырезанной из консервной банки шайбой толщиной 0.2мм. Мотор все равно на тот момент был уже на подходе к металлолому, но 1.5 лет и 25 тыс он побегал и при разборке . в общем кшайбе претензий небыло.

И с новым 417 менял эти шайбы дважды. Первый раз на 75 тыс при разборке выяснилось что площадка под шайбу, на стыке постели и крышки переднего коренного имеет ступень. Из за этого шайба имела неравномерный износ. Ступень сгладил надфилем ( точить пришлось выступающцю стенку постели в блоке — хорошо алюминий), шайбу новую по толщине подгонял на наждачном камне. Иначе при затяжке храповика вал клинило.

И этим летом вскрывал мотор, потому что при смене масла обнаружил в сливной пробке штифт той самой шайбы. Да и мотор и так просился — 210 тыс пробег. Так вот новую шайбу подгонял на болгарке с регулятором оборотов. Добивался чтобы пролезал щуп 0.1мм.

Мне довелось поездить с подложенной под шайбу самолично вырезанной из консервной банки шайбой толщиной 0.2мм. Мотор все равно на тот момент был уже на подходе к металлолому, но 1.5 лет и 25 тыс он побегал и при разборке . в общем кшайбе претензий небыло.

И с новым 417 менял эти шайбы дважды. Первый раз на 75 тыс при разборке выяснилось что площадка под шайбу, на стыке постели и крышки переднего коренного имеет ступень. Из за этого шайба имела неравномерный износ. Ступень сгладил надфилем ( точить пришлось выступающцю стенку постели в блоке — хорошо алюминий), шайбу новую по толщине подгонял на наждачном камне. Иначе при затяжке храповика вал клинило.

И этим летом вскрывал мотор, потому что при смене масла обнаружил в сливной пробке штифт той самой шайбы. Да и мотор и так просился — 210 тыс пробег. Так вот новую шайбу подгонял на болгарке с регулятором оборотов. Добивался чтобы пролезал щуп 0.1мм.

Вот вот и у меня есть ступенька и так же неравномерный износ! В общем направление мысли понял, надо брать жестянку от консервной банки вырезать подкладку под шайбу и на абразиве сточить до требуемой толщины. Не люблю колхоз. но похоже без него не обойтись.

Источник

Сайт о внедорожниках УАЗ, ГАЗ, SUV, CUV, кроссоверах, вездеходах

Кривошипно-шатунный механизм двигателя УМЗ-417 который устанавливался на автомобили семейства УАЗ-3151 и семейства УАЗ-3741 вагонной компоновки, состоит из блока цилиндров, головка блока, коленчатого вала, поршней с поршневыми кольцами и пальцами, шатунов и маховика.

Кривошипно-шатунный механизм двигателя УМЗ-417.

Блок цилиндров УМЗ-417.

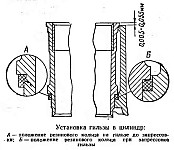

Блок цилиндров и выполненная за одно целое с ним верхняя часть картера двигателя отлиты из алюминиевого сплава. Цилиндры — легкосъемные с мокрыми гильзами, отлиты из специального ванадиевого чугуна. Верхняя часть гильзы уплотнена в результате зажима верхнего фланца гильзы между блоком и головкой блока через прокладку, а нижняя часть — благодаря кольцевой прокладке из маслостойкой резины.

Верхний торец гильзы заканчивается фланцем с наружным диаметром 112.5 мм и высотой 5 мм, входящим в проточку в верхней плоскости блока и через прокладку зажимаемым головкой блока цилиндров. Высота фланца гильзы больше глубины проточки под фланец в блоке на 0.010-0,065 мм, что обеспечивает надежное уплотнение торца гильзы. В картерной части блока расположены пять постелей коренных подшипников коленчатого вала и пять опор шеек распределительного вала.

Головка блока цилиндров УМЗ-417.

Отлита из алюминиевого сплава со вставными седлами и направляющими втулками клапанов. Между блоком и головкой установлена прокладка из асбестового полотна, пропитанного графитом и армированного металлическим каркасом.

Толщина прокладки в сжатом состоянии 1.5 мм. Чтобы избежать прилипания к блоку и головке, прокладку перед установкой на место натирают с обеих сторон порошком графита. Прокладка симметрична, поэтому безразлично, какой стороной ее ставить к блоку.

От осевого перемещения втулка впускного клапана удерживается стопорным кольцом, входящим в канавку во втулке, а втулка выпускного клапана удерживается в головке в результате натяга. Оси плоскоовальных камер сгорания несколько смещены вправо относительно оси цилиндров, что обеспечивает завихрение рабочей смеси в камерах при такте сжатия и лучшее ее сгорание.

Поршни.

Отлиты из алюминиевого сплава АЛ30 и покрыты слоем олова толщиной 0.004-0.006 мм. На цилиндрической головке поршня имеется три канавки : две верхних служат для установки в них компрессионных колец, а нижняя — для установки маслосъемного разборного кольца. Поверхность канавки верхнего компрессионного кольца упрочнена лазером на глубину 2.5+-0.5 мм до твердости 120-130 НВ.

В средней части поршень имеет две бобышки с отверстиями диаметром 25-0.01 мм для поршневого пальца. Ось этих отверстий смещена на 1.5 мм в правую сторону по ходу автомобили от средней плоскости поршня. Юбка поршня овальной формы. Большая ось овала расположена в плоскости перпендикулярной оси поршневого пальца. Овальность юбки 0.362+-0.005 мм.

Кроме того, юбка поршня выполнена бочкой, больший диаметр которой расположен ниже оси поршневого пальца на 12 мм. Вверху и внизу юбка поршня меньше номинального размера соответственно на 0.0245 и 0.0140 мм. Это сделано для лучшей приработки поршня к цилиндру и уменьшения стука поршня на не прогретом двигателе.

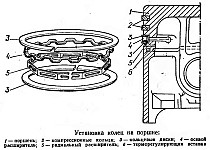

Поршневые кольца.

На поршень устанавливают два компрессионных и одно маслосъемное поршневое кольцо. Компрессионные поршневые кольца изготавливают из серого чугуна по индивидуальным моделям. Высота компрессионных колец 2.0-0.012 мм. Наружная поверхность верхнего компрессионного кольца покрыта пористым хромом, толщина покрытия 0.08-0.13 мм.

Наружная поверхность нижнего компрессионного кольца луженая, толщина слоя олова 0.005-0.010 мм. Покрытие верхнего кольца хромом увеличивает срок службы этого кольца в 3-4 раза, в результате чего также увеличивается срок службы остальных колец и зеркала цилиндров.

На внутренней цилиндрической поверхности обоих компрессионных колец предусмотрена коническая фаска, за счет которой кольца после установки их в рабочее положение несколько выворачиваются. Это улучшает и ускоряет их приработку к цилиндрам. Кольца необходимо устанавливать на поршень фасками вверх, в сторону днища.

Маслосъемное кольцо разборное, стальное, имеет два кольцевых диска, радиальный и осевой расширители. Два кольцевых диска снимают с зеркала цилиндра лишнее масло, которое через отверстия в поршне отводится в картер двигателя. Рабочая цилиндрическая поверхность стальных дисков покрывается твердым хромом толщиной 0.1+-0.025 мм. Замок колец прямой, после установки колец в цилиндр монтажный зазор в замке должен быть 0.3-0.5 мм.

Поршневые пальцы.

Плавающего типа, пустотелые, изготовлены из углеродистой стали. Наружная поверхность пальцев закалена токами высокой частоты на глубину 1.0-1.5 мм. Наружный диаметр пальца 25 мм, длина 66 мм. Стопорные кольца, удерживающие палец от осевого перемещения в бобышках, изготавливают из пружинной проволоки диаметром 2 мм.

Шатуны.

Двутаврового сечения, стальные, кованые. В верхние головки шатунов запрессованы тонкостенные втулки из оловянистой бронзы. Для смазки поршневого пальца в верхней головке шатуна имеется вырез, а во втулке — отверстие, совпадающее с вырезом в шатуне. В месте перехода нижних головок шатуна в стержни имеются отверстия, через эти отверстия при совпадении их с масляными каналами в шейках коленчатого вала разбрызгивается масло для смазки стенок цилиндров и кулачков распределительного вала.

Коленчатый вал двигателя УМЗ-417.

Пятиопорный, отлит из магниевого чугуна. Передний конец коленчатого вала уплотняется самоподжимной резиновой манжетой запрессованной в крышку распределительных шестерен. Осевые усилия коленчатого вала воспринимаются передним упорным подшипником через две упорные шайбы изготовленные из стальной, залитой баббитом ленты.

Осевой зазор 0.075-0.175 мм в упорном подшипнике достигается подбором упорных шайб соответствующей толщины. Коренные и шатунные шейки отлиты полыми, полости шатунных шеек герметически закрыты резьбовыми пробками.

Задний конец коленчатого вала уплотняется сальником состоящим из двух полуколец, изготовленных из пропитанного графитом асбестового шнура. Полукольца заложены в обоймы и работают непосредственно соприкасаясь с полированной поверхностью шейки коленчатого вала.

Вкладыши коренных и шатунных подшипников коленчатого вала.

Изготовлены из малоуглеродистой стальной ленты залитой антифрикционным высокооловянистым алюминиевым сплавом АМО-1-20. Общая толщина вкладыша коренных подшипников 2.25-0.010, шатунных 1.75-0.005 мм. В каждый подшипник устанавливается по два вкладыша. На одном из стыков каждого вкладыша имеется выступ, который входя в пазы постели блока или шатуна, препятствует осевому перемещению и проворачиванию вкладышей.

Маховик двигателя УМЗ-417.

Маховик отлит из серого чугуна и имеет напрессованный зубчатый венец для запуска двигателя стартером, зубья обода закалены токами высокой частоты.

Источник