Упорная шайба коленвала уаз 417

| Страница 1 из 5 | 1 | 2 | 3 | 4 | 5 | > |

Коллеги, обошел все известные мне магазины и рынки, включая дедов торгующих «СССР заначками». Нигде не могу найти ремонтные шайбы упорного подшипника коленчатого вала — 4021-1005183-02 и 4021-1005184-02 которые хотя бы на 5 соток толще номинала.

Нашел двух видов, на одних стоит клеймо ЗМЗ другие без опознавательных признаков, но на удивление их толщина отличается максимум на 0.01мм! Все одинаковые как на подбор.

А мне как раз необходимо подобрать эти шайбы чтобы втиснуться в вилку зазора по книге:

| Осевой зазор 0,075. 0,175 мм в упорном подшипнике достигается подбором упорных шайб 4 соответствующей толщины. |

Вопрос: где можно найти более толстые шайбы? Или может быть их выточить можно из чего? Или может алюминиевую фольгу подложить под тыльную стальную поверхность?

Буду рад любым советам и помощи.

Мне довелось поездить с подложенной под шайбу самолично вырезанной из консервной банки шайбой толщиной 0.2мм. Мотор все равно на тот момент был уже на подходе к металлолому, но 1.5 лет и 25 тыс он побегал и при разборке . в общем кшайбе претензий небыло.

И с новым 417 менял эти шайбы дважды. Первый раз на 75 тыс при разборке выяснилось что площадка под шайбу, на стыке постели и крышки переднего коренного имеет ступень. Из за этого шайба имела неравномерный износ. Ступень сгладил надфилем ( точить пришлось выступающцю стенку постели в блоке — хорошо алюминий), шайбу новую по толщине подгонял на наждачном камне. Иначе при затяжке храповика вал клинило.

И этим летом вскрывал мотор, потому что при смене масла обнаружил в сливной пробке штифт той самой шайбы. Да и мотор и так просился — 210 тыс пробег. Так вот новую шайбу подгонял на болгарке с регулятором оборотов. Добивался чтобы пролезал щуп 0.1мм.

Мне довелось поездить с подложенной под шайбу самолично вырезанной из консервной банки шайбой толщиной 0.2мм. Мотор все равно на тот момент был уже на подходе к металлолому, но 1.5 лет и 25 тыс он побегал и при разборке . в общем кшайбе претензий небыло.

И с новым 417 менял эти шайбы дважды. Первый раз на 75 тыс при разборке выяснилось что площадка под шайбу, на стыке постели и крышки переднего коренного имеет ступень. Из за этого шайба имела неравномерный износ. Ступень сгладил надфилем ( точить пришлось выступающцю стенку постели в блоке — хорошо алюминий), шайбу новую по толщине подгонял на наждачном камне. Иначе при затяжке храповика вал клинило.

И этим летом вскрывал мотор, потому что при смене масла обнаружил в сливной пробке штифт той самой шайбы. Да и мотор и так просился — 210 тыс пробег. Так вот новую шайбу подгонял на болгарке с регулятором оборотов. Добивался чтобы пролезал щуп 0.1мм.

Вот вот и у меня есть ступенька и так же неравномерный износ! В общем направление мысли понял, надо брать жестянку от консервной банки вырезать подкладку под шайбу и на абразиве сточить до требуемой толщины. Не люблю колхоз. но похоже без него не обойтись.

Источник

Упорная шайба коленвала уаз 417

А это то, что еще не загруженно на саит.

Последствия неправильно поставленных упорных колец коленчатого вала.

А вот ещё одна фотография в качестве примера. Здесь тоже упорная шайба со стороны маховика была поставлена не правильной стороной.

Отсутствие давления масла на холостом ходу и на холодном моторе давление не подымалась выше 2х очков даже при перегазовках. Давление масла пропадала постепенно.

Вместе с падением давления масла также постепенно пропадала сцепление. Сначала его ведет а затем уже невозможно включить передачу без треска. При этом педаль сцепления проваливается до пола. Шкив коленчатого вала при нажатие на педаль сцепления отодвигается от лобовины мотора на 1 миллиметр и более.

Сильно поврежден коленчатый вал. Его заменили. Но как было сказано выше можно было бы конечно на свой страх и риск нарастить через дополнительную шайбу, толщину упорной шайбы (если бы упорные шайбы ремонтного размера не подошли) до нужного размера и ставить назад старый коленчатый вал. Но это для тех кто в год не наезжает и 5тыс или у кого с деньгами совсем худо.

Насчет поврежденного блока. Часто выносят вердикт, на выброс. Не стоит с этим спешить. Здесь описано способы ремонтов волговских моторов при такой беде, которые использовал я но и участники УАЗбука форума. Начнем от самого простого временного до более капитального. А вам уже решать, что вам подходит на данный момент.

1 Между упорной шайбой и блоком намазали жидкий метал. Машина прошла после 3,5т тыс. после чего колен вал опять заболтался.

2 При биение колен вала 0,3мм. Между шайбой и блоком подложили простую жестянку из под консервной банки. Мотор прошёл 15тыс. После этого мотор сняли для ремонта по другим причинам. Кстати я и сам так сделал на одной машине. Газоновский мотор проработал два сезона, дальнейшая судьба не известна.

3 Между новой опорной шайбой и блоком вставили старую разбитую шайбу. Но так как она была большей толщиной то её вручную на наждаке сточили до нужной толщины. При этом стачивали её со стороны бобтита (сторону обращенную к колен валу). По моему мнению это самый удобный домашний ремонт блока. Так как старая разбитая шайба стороной обращенной к блоку в точности повторяет профиль износа самого блока и новая шайба уже не будет изгибаться под нагрузкой, вдавливаясь в выработку блока. Саму канавку в бугеле под усики стопорные усики шайбы углубили напильником. Сами усики подгибаем, что бы они плотнее сидели в канавке.

4 Самый правильный. Заводской. Сдается в мастерскую блок, где бугель с блоком протачивается координатно расточным станком, по радиусу упорной шайбы, на глубину выработки. Вытачивается шайба нужной толщены которая и ставится в проточку. После этого блок как новый.

Внимание. Проверяите штифты который которые держат упорные кольца от проворачивание на шевеление. Если он шевелится то его надо заменить более плотным штифтом. Который можно сделать из сверла из задней части и если это надо проточенного у токаря сверла и проточенного у токаря. Хотя я дважды протачивал такие штифты дома. Вставив его в дрель и включив дрель аккуратненько зашлифовывал, МЕЛКИМ, БАРХАТНЫМ, плоским напильником. Чем выше обороты у дрели тем быстрее снимет. напильник. Главное, что бы напильник всегда лежал всей плоскостью на детали и указательный палец давил по середине полотна напильника. Ну и не забываем почаще его проверять на диаметр.

Источник

Сайт о внедорожниках УАЗ, ГАЗ, SUV, CUV, кроссоверах, вездеходах

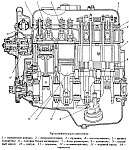

Кривошипно-шатунный механизм двигателя УМЗ-417 который устанавливался на автомобили семейства УАЗ-3151 и семейства УАЗ-3741 вагонной компоновки, состоит из блока цилиндров, головка блока, коленчатого вала, поршней с поршневыми кольцами и пальцами, шатунов и маховика.

Кривошипно-шатунный механизм двигателя УМЗ-417.

Блок цилиндров УМЗ-417.

Блок цилиндров и выполненная за одно целое с ним верхняя часть картера двигателя отлиты из алюминиевого сплава. Цилиндры — легкосъемные с мокрыми гильзами, отлиты из специального ванадиевого чугуна. Верхняя часть гильзы уплотнена в результате зажима верхнего фланца гильзы между блоком и головкой блока через прокладку, а нижняя часть — благодаря кольцевой прокладке из маслостойкой резины.

Верхний торец гильзы заканчивается фланцем с наружным диаметром 112.5 мм и высотой 5 мм, входящим в проточку в верхней плоскости блока и через прокладку зажимаемым головкой блока цилиндров. Высота фланца гильзы больше глубины проточки под фланец в блоке на 0.010-0,065 мм, что обеспечивает надежное уплотнение торца гильзы. В картерной части блока расположены пять постелей коренных подшипников коленчатого вала и пять опор шеек распределительного вала.

Головка блока цилиндров УМЗ-417.

Отлита из алюминиевого сплава со вставными седлами и направляющими втулками клапанов. Между блоком и головкой установлена прокладка из асбестового полотна, пропитанного графитом и армированного металлическим каркасом.

Толщина прокладки в сжатом состоянии 1.5 мм. Чтобы избежать прилипания к блоку и головке, прокладку перед установкой на место натирают с обеих сторон порошком графита. Прокладка симметрична, поэтому безразлично, какой стороной ее ставить к блоку.

От осевого перемещения втулка впускного клапана удерживается стопорным кольцом, входящим в канавку во втулке, а втулка выпускного клапана удерживается в головке в результате натяга. Оси плоскоовальных камер сгорания несколько смещены вправо относительно оси цилиндров, что обеспечивает завихрение рабочей смеси в камерах при такте сжатия и лучшее ее сгорание.

Поршни.

Отлиты из алюминиевого сплава АЛ30 и покрыты слоем олова толщиной 0.004-0.006 мм. На цилиндрической головке поршня имеется три канавки : две верхних служат для установки в них компрессионных колец, а нижняя — для установки маслосъемного разборного кольца. Поверхность канавки верхнего компрессионного кольца упрочнена лазером на глубину 2.5+-0.5 мм до твердости 120-130 НВ.

В средней части поршень имеет две бобышки с отверстиями диаметром 25-0.01 мм для поршневого пальца. Ось этих отверстий смещена на 1.5 мм в правую сторону по ходу автомобили от средней плоскости поршня. Юбка поршня овальной формы. Большая ось овала расположена в плоскости перпендикулярной оси поршневого пальца. Овальность юбки 0.362+-0.005 мм.

Кроме того, юбка поршня выполнена бочкой, больший диаметр которой расположен ниже оси поршневого пальца на 12 мм. Вверху и внизу юбка поршня меньше номинального размера соответственно на 0.0245 и 0.0140 мм. Это сделано для лучшей приработки поршня к цилиндру и уменьшения стука поршня на не прогретом двигателе.

Поршневые кольца.

На поршень устанавливают два компрессионных и одно маслосъемное поршневое кольцо. Компрессионные поршневые кольца изготавливают из серого чугуна по индивидуальным моделям. Высота компрессионных колец 2.0-0.012 мм. Наружная поверхность верхнего компрессионного кольца покрыта пористым хромом, толщина покрытия 0.08-0.13 мм.

Наружная поверхность нижнего компрессионного кольца луженая, толщина слоя олова 0.005-0.010 мм. Покрытие верхнего кольца хромом увеличивает срок службы этого кольца в 3-4 раза, в результате чего также увеличивается срок службы остальных колец и зеркала цилиндров.

На внутренней цилиндрической поверхности обоих компрессионных колец предусмотрена коническая фаска, за счет которой кольца после установки их в рабочее положение несколько выворачиваются. Это улучшает и ускоряет их приработку к цилиндрам. Кольца необходимо устанавливать на поршень фасками вверх, в сторону днища.

Маслосъемное кольцо разборное, стальное, имеет два кольцевых диска, радиальный и осевой расширители. Два кольцевых диска снимают с зеркала цилиндра лишнее масло, которое через отверстия в поршне отводится в картер двигателя. Рабочая цилиндрическая поверхность стальных дисков покрывается твердым хромом толщиной 0.1+-0.025 мм. Замок колец прямой, после установки колец в цилиндр монтажный зазор в замке должен быть 0.3-0.5 мм.

Поршневые пальцы.

Плавающего типа, пустотелые, изготовлены из углеродистой стали. Наружная поверхность пальцев закалена токами высокой частоты на глубину 1.0-1.5 мм. Наружный диаметр пальца 25 мм, длина 66 мм. Стопорные кольца, удерживающие палец от осевого перемещения в бобышках, изготавливают из пружинной проволоки диаметром 2 мм.

Шатуны.

Двутаврового сечения, стальные, кованые. В верхние головки шатунов запрессованы тонкостенные втулки из оловянистой бронзы. Для смазки поршневого пальца в верхней головке шатуна имеется вырез, а во втулке — отверстие, совпадающее с вырезом в шатуне. В месте перехода нижних головок шатуна в стержни имеются отверстия, через эти отверстия при совпадении их с масляными каналами в шейках коленчатого вала разбрызгивается масло для смазки стенок цилиндров и кулачков распределительного вала.

Коленчатый вал двигателя УМЗ-417.

Пятиопорный, отлит из магниевого чугуна. Передний конец коленчатого вала уплотняется самоподжимной резиновой манжетой запрессованной в крышку распределительных шестерен. Осевые усилия коленчатого вала воспринимаются передним упорным подшипником через две упорные шайбы изготовленные из стальной, залитой баббитом ленты.

Осевой зазор 0.075-0.175 мм в упорном подшипнике достигается подбором упорных шайб соответствующей толщины. Коренные и шатунные шейки отлиты полыми, полости шатунных шеек герметически закрыты резьбовыми пробками.

Задний конец коленчатого вала уплотняется сальником состоящим из двух полуколец, изготовленных из пропитанного графитом асбестового шнура. Полукольца заложены в обоймы и работают непосредственно соприкасаясь с полированной поверхностью шейки коленчатого вала.

Вкладыши коренных и шатунных подшипников коленчатого вала.

Изготовлены из малоуглеродистой стальной ленты залитой антифрикционным высокооловянистым алюминиевым сплавом АМО-1-20. Общая толщина вкладыша коренных подшипников 2.25-0.010, шатунных 1.75-0.005 мм. В каждый подшипник устанавливается по два вкладыша. На одном из стыков каждого вкладыша имеется выступ, который входя в пазы постели блока или шатуна, препятствует осевому перемещению и проворачиванию вкладышей.

Маховик двигателя УМЗ-417.

Маховик отлит из серого чугуна и имеет напрессованный зубчатый венец для запуска двигателя стартером, зубья обода закалены токами высокой частоты.

Источник

Двигатель УМЗ-417

из книги Э.Н. Орлова и Е.Р. Варченко «Автомобили УАЗ» техническое обслуживание и ремонт

Кривошипно-шатунный механизм.

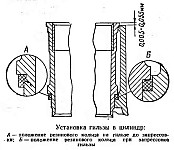

Блок цилиндров и выполненная за одно целое с ним верхняя часть картера двигателя отлиты из алюминиевого сплава высокой прочности. Цилиндры — легкосъемные с мокрыми гильзами, отлиты из специального ванадиевого чугуна.

A — положение резинового кольца на диске до запрессовки

B — то же после запрессовки гильзы

Верхняя часть гильзы уплотнена (см. рис.) в результате зажима верхнего фланца гильзы между блоком и головкой блока через прокладку, а нижняя часть — благодаря кольцевой прокладке из маслостойкой резины. Верхний торец гильзы заканчивается фланцем с наружным диаметром 112,5 мм и высотой 5 мм, входящим в проточку в верхней плоскости блока и через прокладку зажимаемым головкой цилиндров. Высота фланца гильзы больше глубины проточки под фланец в блоке на 0,010 . . . 0,065 мм, что обеспечивает надежное уплотнение торца гильзы. В картерной части блока расположены пять постелей коренных подшипнипков коленчатого вала и пять опор шеек распределительного вала.

Головка блока цилиндров отлита из ал юминиевого сплава со вставными седлами и направляющими втулками клапанов. Между блоком и головкой установлена прокладка из асбестового полотна, пропитанного графитом и армированного o металлическим каркасом. Толщина прокладки (в сжатом состоянии) 1,5 мм. Чтобы избежать прилипания к блоку и головке, прокладку перед установкой на место нитирают с обеих сторон порошком графита. Прокладка симметрична, поэтому безразлично, какой стороной ее ставить к блоку. От осевого перемещения втулка впускного клапана удерживается стопорным кольцом, входящим в канавку во втулке, а втулка выпускного клапана удерживается в головке в результате натяга.

Оси плоскоовальных камер сгорания несколько смещены вправо относительно оси цилиндров, что обеспечивает завихрение рабочей смеси в камерах при такте сжатия и лучшее ее сгорание.

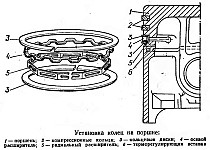

1 — поршень

2 — компрессионные кольца

3 — кольцевые диски

4 — осевой расширитель

5 — радиальный расширитель

6 — терморегулирующая вставка

Поршни (см. рис.) отлиты из алюминиевого сплава АЛЗО и покрыты слоем олова толщиной 0,004. . . 0,006 мм. На цилиндрической колонке поршня имеется три канавки: две верхних служат для установки в них компрессионных колец, а нижняя — для установки маслосьемного разборного кольца. Поверхность канавки верхнего компрессионного кольца упрочнена лазером на глубину (2,5±0,5) мм до твердости 120. . .130НВ. В средней части поршень имеет две бобышки с отверстиями диаметром 25 -0,01 мм для поршневого пальца. Ось этих отверстий смещена на 1,5 мм в правую сторону (по ходу автомобиля) от средней плоскости поршня. Юбка поршня овальной формы. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца. Овальность юбки (0,362±0,005) мм. Кроме того, юбка поршня выполнена «бочкой», больший диаметр которой расположен ниже оси поршневого пальца на 12 мм. Вверху и внизу юбка поршня меньше номинального размера соответственно на 0,0245 и 0,0140 м м. Это сделано для лучшей приработки поршня к цилиндру и уменьшения стука поршняна непрогретом двигателе.

На поршень устанавливают поршневые кольца: два компрессионных и одно маслосъемное (см. рис.). Компресоионные поршневые кольца изготавливают из серого чугуна по индивидуальным моделям. Высота компрессионных колец 2,0-0,012 мм. Наружная поверхность верхнего компрессионного кольца покрыта пористым хромом Толщина покрытия 0,08. . . 0,13 мм. Наружная поверхность нижнего компрессионного кольца луженая. Толщина слоя олова 0,005. . .0,010 мм. Покрытие верхнего кольца хромом увеличивает срок службы этого кольца в 3.. 4 раза, в результате чего также увеличивается срок службы остальных колец и зеркала цилиндров. На внутренней цилиндрической поверхности обоих компрессионных колец предусмотрена коническая фаска, за счет которой кольца после установки их в рабочее положение несколько вывертываются. Это улучшает и ускоряет их приработку к цилиндрам, Кольца необходимо устанавливать на поршень фасками вверх, в сторону днища.

3 — кольцевые диски

4 — осевой расширитель

5 — радиальный расширитель

Маслосъемное кольцо разборное, стальное, имеет два кольцевых диска, радиальный и осевой расширители. Два кольцевых диска снимают с зеркала цилиндра лишнее масло, которое через отверстия в поршне огводится в картер двигателя. Рабочая цилиндрическая поверхность стальных дисков покрывается твердым хромом толщиной (0,1±0,025) мм. Замок колец прямой. После установки колец в цилиндр монтажный зазор в замке должен быть 0,3. 0,5 мм.

Поршневые пальцы плавающего типа, пустотелые, изготовлены из углеродистой стали. Наружная поверхность пальцев закалена токами высокои частоты на глубину 1,0. 1,5 мм. Наружный диаметр пальца 25 мм, длина 66 мм. Стопорные кольца, удерживаюющие палец от осевого перемещения в бобышках изготавливают из пружинной проволоки диаметром 2 мм.

Шатуны двутаврового сечения, стальные, кованые. В в ерхние головки шатунов запрессованы тонкостенные втулки из оловянистой бронзы. Для смазки поршневого пальца в верхней головке шатуна имеется вырез, а во втулке — отверстие, совпадающее с вырезом в шатуне. В месте перехода нижних головок шатуна в стержни имеются отверстия. Через эти отверстия при совпадении их с масляными каналами в шейках коленчатого вала разбрызгивается масло для смазки стенок цилиндров и кулачков распределительного вала.

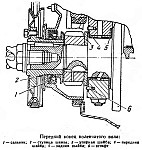

1 — штифт

2 — крышка распределительных шестерен

3 — маслоотражательная шайба

4 — упорная шайба

5 — передняя упорная шайба

6 — задняя упорная шайба

7 — выступ

8 — фиксирующий штифт

9 — шестерня

10 — манжета

11 — грязеотражатель

12 — ступица шкива

13 — храповик

14 — коленчатый вал

15 — шкив

Коленчатый вал — пятиопорный, отлит из магниевого чугуна. Передний конец коленчатого вала (см. рис.) уплотняется самоподжимной резиновой манжетой 10, запрессованной в крышку распределительных шестерен. Осевые усилия коленчатого вала воспринимаются передним упорным подшипником через две упорные шайбы 5 и 6, изготовленные из стальной, залитой баббитом ленты. Осевой зазор 0,075. 0,175 мм в упорном подшипнике достигается подбором упорных шайб 4 соответствующей толщины. Коренные и шатунные шейки отлиты полыми. Полости шатунных шеек герметически закрыты резьбовыми пробками.

Задний конец коленчатого вала уплотняется сальником, состоящим из двух полуколец, изготовленных из пропитанного графитом асбестового шнура. Полукольца заложены в обоймы и работают, непосредственно соприкасаясь с полированной поверхностью шейки коленчатого вала.

Вкладыши коренных и шатунных подшипников коленчатого вала изготовлены из малоуглеродистой стальной ленты, залитой антифрикционным высокооловянистым алюминиевым сплавом АМО-1-20. Общая толщина вкладыша коренных подшипников 2,25 -0,010 -0,017 и шатунных 1,75 -0,005 -0,012 мм.

В каждый подшипни к устанавливается по два вкладыша. На одном из стыков каждого вкладыша имеется выступ, который, входя в пазы постели блока или шатуна, препятствует осевому перемещению и проворачиванию вкладышей.

Маховик отлит из серого чугуна и имеет напрессованный зубчатый венец для пуска двигателя стартером. Зубья обода закалены токами высокой частоты.

Источник